Par. 7: LA SALDATURA ELETTRICA A RESISTENZA DEL TITANIO

Definizione

La saldatura elettrica a resistenza è un procedimento di saldatura autogena per pressione, nel quale il calore necessario per portare localmente le superfici da saldare alla temperatura di sinterizzazione e sincristallizazione è fornito per resistenza elettrica dal passaggio di una corrente attraverso la zona da unire. La saldatura si compie senza metallo d’apporto. Descriviamo ora i due processi che avvengono nelle macchine di III° generazione.

Per sincristallizzazione si intende l’unione di due superfici metalliche per messa in comune degli atomi nella costituzione del reticolo cristallino della zona di giunzione.

La sinterizzazione è un trattamento termico di materiali allo stato di particelle sotto forma frazionata o cristallina. È un processo di densificazione di un compatto di polveri con rimozione della porosità interstiziale, coalescenza e sviluppo di forti legami tra particelle adiacenti. Il trattamento termico prevede il raggiungimento di un livello termico compreso tra 0,7 e 0,9 volte la temperatura di fusione. Il materiale viene prima sottoposto ad un trattamento pressorio che porta ad ottenere la “densificazione” risultato della riduzione del rapporto superficie/volume. Con conseguente riduzione dell’energia libera del sistema. Occorre tenere presente che gli atomi dello strato superficiale hanno un legame chimico non completamente bilanciato per cui occorre fornire energia per spostare atomi dall’interno di un solido, in cui i legami sono bilanciati, alla superficie. Il compattamento di particelle sferiche di uguale diametro non supera il 74% per cui nella realtà si utilizzano contemporaneamente materiali a granulometria differente. L’effetto positivo è dato dal fatto che particelle piccole possono inserirsi negli interstizi lasciati dall’accostamento di particelle più grandi con un miglioramento del grado di compattazione del “verde” ovvero del manufatto prima del trattamento termico. La natura stessa della superficie del Ti associato a trattamenti di superficie volti ad aumentare la superficie di contatto con l’osso con l’aumentare della irregolarità superficiale ci porta a considerare la possibilità di utilizzare la sinterizzazione come procedimento associato a quello della sincristallizzazione profonda. Il vantaggio che ne deriva è la formazione di un manicotto estremamente resistente posizionato perifericamente a protezione del giunto. Possiamo quindi definire due fasi distinte nel processo di saldatura intraorale.

Fase 1

. Corrisponde al primo impulso applicato alla zona del giunto. L’applicazione degli elettrodi associato alla grande pressione esercitata dal precarico fornito dalla pinza provoca una rottura per frammentazione dei cristalli superficiali del Ti con conseguente “densificazione”.

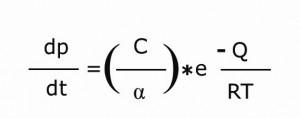

Il successivo passaggio di corrente in accordo con il livello termico preimpostato porta la sinterizzazione allo stato solido secondo un meccanismo diffusivo in cui l’accostamento dei cristalli comporta la formazione di un bordo di grano (cristallo) sede di spostamento di materia dall’interno del grano verso l’esterno con avvicinamento progressivo dei centri dei cristalli adiacenti. La densificazione è prodotta da spostamenti di materia dall’interno dei grani ovvero la migrazione di atomi e vacanze a bordo grano, da migrazioni di atomi dal centro dei grani, da spostamenti e dislocazioni del reticolo cristallino. Questi ultimi movimenti comportano una variazione strutturale dei grani che così arrivano ad un alto grado di “densificazione” (fig. 1). La sinterizzazione arriva al suo punto finale passando attraverso ad una progressiva riduzione degli spazi tra i grani cristallini fino al raggiungimento della struttura definitiva. L’innalzamento termico provocato dal passaggio della corrente ottimizza il procedimento associato alla pressione. La velocità di densificazione è regolato dall’equazione:

Dove

“p” rappresenta la densità

“α” rappresenta il raggio medio dei grani

“C” rappresenta una costante

Per concludere quindi dobbiamo sottolineare che il concetto guida di tutto il procedimento è l’energia di superficie. Per sostanze frazionate l’energia di superficie per unità di volume è tanto più grande quanto più piccoli sono i grani. Questo significa che se un grano di metallo si unisce ad un altro c’è un aumento di volume ma una diminuzione di superficie ed una conseguente diminuzione dell’energia. Il processo è quindi favorito dal punto di vista energetico. Come detto la sinterizzazione superficiale porta alla formazione di un interfaccia molto resistente. Questo fatto se non viene rispettata la giusta successione temporale tra il I° ed il II° impulso può determinare un effetto barriera che può influenzare in senso negativo la successiva sincristallizzazione in profondità. Per questo motivo oltre alla pressione e quantità di energia applicata bisogna rispettare una temporalità precisa nella sequenza operativa.

La saldatrice di terza generazione prevede quindi il rispetto di questi parametri che sono completamente diversi dalle precedenti. I livelli energetici raggiunti sono reimpostati secondo curve di emissione di potenza differenti e calibrati sui valori pressori applicati nella zona del giunto. La sequenza temporale è calcolata per non interferire con il processo di sinterizzazione periferico e contemporaneamente per non impedire i legami intercristallini profondi prodotti dalla sincristallizzazione. Questa va controllata in modo accurato con l’applicazione di curve di potenza adeguata che non portino ad un incrudimento eccessivo della zona del giunto. In questa sede è fondamentale la protezione dalla tensione di snervamento che può provocare deformazioni irreversibili e successive rotture. Il valore della tensione di snervamento dipende sia dalla velocità di deformazione (strain rate) sia più significativamente dalla temperatura alla quale la deformazione avviene. Ricordiamo che il Ti degli impianti lavora in ambiente a temperatura estremamente variabile dipendente da molti fattori come ad esempio respirazione in atmosfera molto fredda oppure ingestione di alimenti o bevande molto calde.

Altro vantaggio della sinterizzazione periferica è costituito dalla protezione della tensocorrosione. Per tensocorrosione si intende il degrado dovuto all’azione combinata di corrosione e applicazione di carico.

Tale azione può provocare rotture improvvise ed inaspettate. La velocità di propagazione della frattura è notevole proprio a causa dell’azione combinata dei due fattori.

Nel caso delle strutture implantari va ricordato che essendo poste in un ambiente ricco di batteri possono essere interessati da fattori di biocorrosione provocati dalla produzione da parte dei microrganismi di sostanze che possono attaccare la parte di Al presente nelle leghe di Titanio. La passivabiltà intesa come proprietà di formare autonomamente per il solo contatto con l’aria uno strato di ossido molto sottile associato al trattamento di superficie costituisce un fattore predisponente al fenomeno.

La saldatura elettrica a resistenza si esegue applicando alle superfici a contatto una pressione mediante apparati che vengono chiamati elettrodi in quanto servono anche per portare la corrente ai pezzi da saldare.

La saldatura è realizzata con la sequenza di sinterizzazione e sincristallizzazione nella zona delle superfici combacianti, attraversata dalla massima densità di corrente; dato che la zona saldata è assai limitata attorno ad un punto, essa viene chiamata punto di saldatura.

Principio di funzionamento

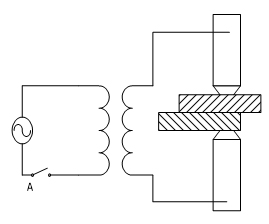

Si consideri il seguente esempio:

Disponiamo due lamiere di titanio sovrapposte fra due elettrodi di rame collegati agli estremi del secondario di un trasformatore.

schema funzionamento saldatura a esistenza

L’elettrodo superiore sia traslabile verticalmente, mentre quello inferiore sia fisso; esercitiamo sul primo una certa pressione e chiudiamo quindi l’interruttore A.

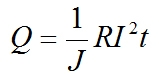

La corrente che passa nel secondario svilupperà nelle varie sezioni di esso un calore tanto più intenso quanto più alta sarà la resistenza incontrata secondo la legge di Joule:

Dove:

Q = quantità di calore espressa in grandi calorie (Cal);

J = equivalente meccanico della grande caloria espresso in Joule/Cal;

I = intensità di corrente in Ampere;

R = resistenza elettrica in Ohm;

t = tempo in secondi

Consideriamo singolarmente i fattori da cui dipende lo sviluppo di calore, cioè R, I e t.

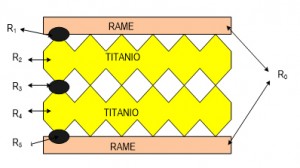

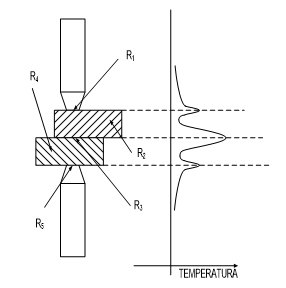

La resistenza R del circuito secondario comprende:

R0 = resistenza del circuito secondario tra le punte degli elettrodi (escluse cioè le due lamiere da saldare) tale circuito è costituito da rame;

R1 = resistenza di contatto tra elettrodo superiore (rame) e lamiera inferiore;

R2 = resistenza del pezzo superiore;

R3 = resistenza di contatto tra le due lamiere;

R4 = resistenza della lamiera inferiore;

R5 = resistenza di contatto tra il prezzo inferiore e l’elettrodo inferiore.

Trattandosi di resistenze in serie si può scrivere:

R = R0 + R1 + R2 + R3 + R4 + R5

For. 3

In questa somma:

- · R0 è trascurabile in quanto gli elettrodi sono di rame (conducibilità termica decisamente maggiore di quella del Titanio) e quindi non è neppure da considerare l’incremento di temperatura che potrebbe risultare dannoso per i tessuti molli;

- R1 e R5resistenze di contatto tra elettrodi e lamiere, dopo R3sono quelle di intensità più alta

- · R2 eR4 resistenze interne delle lamiere, sono abbastanza notevoli, data la resistività del titanio e vanno naturalmente aumentando al crescere della temperatura; ma il riscaldamento da esse prodotte risulta sempre inferiore a quello delle resistenze di contatto;

· R3 è la resistenza di contatto fra i due pezzi, la massima che si incontra nel circuito secondario,

schema resistenze circuito secondario

Le tre resistenze di contatto R1, R3e R5 sono quindi le resistenze fondamentali agli effetti del riscaldamento: esse variano a seconda della natura dei metalli e dello stato delle superfici ed anche in funzione della temperatura e della pressione. Quest’ultima ha anzi un’importanza fondamentale, in quanto è ben noto che le resistenze di contatto dei materiali è molto sensibile ad essa; due superfici, per quanto ben levigate, si toccano sempre attraverso le punte delle loro microscopiche asperità; se le superfici sono compresse l’una contro l’altra, le punte si schiacciano e le aree di effettivo contatto aumentano, sicché la resistenza di contatto diminuisce all’aumentare della pressione.

Sembrerebbe da quanto detto che l’applicazione di una pressione ai pezzi da saldare sia controproducente ai fini del riscaldamento dei pezzi stessi; essa è invece essenziale in quanto:

1. solo applicando una sufficiente pressione si riducono le resistenze di contatto in modo da consentire il passaggio di correnti tanto elevate da produrre in breve tempo un intenso e localizzato effetto termico che deve essere inferiore al punto di fusione all’atto del primo impulso che provoca la sinterizzazione. Il secondo impulso porta l’interfaccia alla temperatura di fusione provocandone la sincristallizzazione;

2. grazie all’applicazione di una forte pressione, le resistenze di contatto R1 e R5 fra i pezzi e gli elettrodi possono essere ridotte a valori tanto bassi da non riscaldare eccessivamente gli elettrodi di rame e non provocare una deformazione per riscaldamento ed una contaminazione superficiale inammissibile.

L’andamento della temperatura attraverso il giunto saldato risulta quello indicato in figura 6.

Andamento della temperatura nel giunto, in fase di saldatura

Accanto alla punta centrale corrispondente al punto di saldatura, tale diagramma presenta anche due punte laterali in corrispondenza al contatto elettrodo – pezzo. Allo scopo di contenere tali punte al minimo valore, gli elettrodi sono fatti in Rame ottimo conduttore di elettricità e calore.

Oltre al fattore pressione che regola la resistenza di contatto, per rendere possibile la saldatura a resistenza è necessario che anche gli altri due fattori del riscaldamento intervengano in modo opportuno.

L’intensità di corrente interviene nella formula di Joule al quadrato e vi è quindi convenienza ad aumentarla; questo consente di ridurre il tempo di esecuzione e di conseguenza impedire una notevole dissipazione di calore dalla zone di contatto delle due lamiere. Tale dissipazione è, infatti, per quanto possibile da evitare dato che, non solo rappresenta uno spreco di energia, ma l’aumento di temperatura in zone lontane dal punto da saldare, potrebbe lesionare il tessuto molle della bocca; inoltre la diffusione del calore sotto le punte degli elettrodi potrebbe rapidamente rovinarle.

L’opportuna combinazione della pressione, dell’intensità e del tempo fornisce quindi l’adatta fonte di energia per la saldatura a resistenza senza raggiungere temperature lesive per i tessuti.